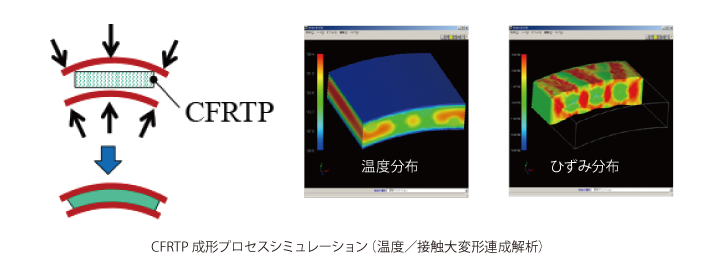

マルチスケール熱可塑 CFRP 成形シミュレータの研究開発

サブ課題責任者 吉川 暢宏

東京大学生産技術研究所 教授

概要

ジェットエンジンのファンブレードや自動車ボディの抜本的な軽量化を実現するために、成形性の高い熱可塑CFRP(炭素繊維強化プラスチック)の活用に期待が集まっている。炭素繊維のミクロ構造にまで考慮した高度な最適設計が求められているが、現状では加熱成形後の繊維配置を正確に予測する手法がないため、正確な強度評価すらできていない。このため、設計したら製造し、 破壊試験を繰り返すという試行錯誤的な設計が行われている。この状況から脱却するため、CFRTP(炭素繊維強化熱可塑プラスチック)製部品の成形プロセスを正確にシミュレーションできるソフトウェアを開発する。

取組内容

樹脂の非線形挙動を正確に取り込んだシミュレーションを実現するため、ミクロスケールでの検討をマクロスケールに展開するマルチスケール手法を執る。

①ミクロスケール熱可塑成形シミュレータの開発

炭素繊維と樹脂をそれぞれ別々にモデル化して解析することができる熱硬化性樹脂CFRP 成形シミュレータFrontCOMP_cure(開発済)をベースとして、温度解析コードおよび相変化による変形解析コードを熱可塑樹脂に対しても対応できるように改良する。

②マルチスケール展開によるマクロスケール熱可塑モデルの構築

ミクロスケール熱可塑成形シミュレーションの結果から、樹脂の温度依存性を考慮した直交異方性連続体としてのマクロモデルの材料パラメータを決定する。試験片を用いた熱可塑成形実験データとの比較・検討を介してモデルの精度を向上させる。

③マクロスケール熱可塑成形シミュレータの開発

初期プリプレグシート積層構成を正確に有限要素モデル化するメッシャーを開発し、直交異方性連続体マクロスケールモデルによる接触大変形問題と熱伝導問題を強連成問題として解く成形シミュレータを開発する。

期待される効果

開発するソフトウェア

FrontCOMP_TP

期待される成果

製造過程で発生する誤差まで考慮した、CFRTP 製品の設計の合理化が実現でき、自動車ボディやジェットエンジンファンブレードなどの輸送機器の高付加価値化に貢献する。